Les Laitons et bronze de Fonderie Sous Pression

La fonderie sous pression consiste à injecter sous haute pression un alliage liquide de laiton ou de bronze en fusion dans un moule métallique qui se solidifie rapidement pour former une pièce. Après cette opération, la pièce solidifiée est généralement détourée pour couper l’alimentation, les talons de lavage et les bavures de la grappe. Ce procédé de transformation permet de reproduire des pièces de formes complexes avec des parois minces à côtes finies et tolérances étroites en limitant au maximum les reprises d’usinage. Un alliage de laiton dont le pourcentage de cuivre dépasse 65% est classifié comme un bronze.

La température de fusion des laitons est supérieure à 1000°C et cela induit une forte sollicitation et fatigue thermique des moules. En effet, les moules étant en fonctionnement a une température inférieure à 300°C, fait qu'au contact du métal en fusion, certaines parties du moule chauffent ponctuellement et dépasse la température du dernier revenu réalisé sous les outillages. Le moulage sous pression des laitons génère l’apparition de fissures dans les formes du moule. Ainsi, la durée de vie des moules en laiton est très inférieure à celle de l’aluminium (fusion de l’ordre de 700°C) qui elle-même très inférieur à celle du zamak/zamac (fusion à 400°C). La température de fusion et la capacité d'échange thermique de l’alliage est l’élément déterminant de la longévité des empreintes du moule.

Les avantages de la fonderie sous-pression des laitons sont les suivants :

- La conception optimisée des pièces en moulage sous-pression permet de faire des réductions importantes de poids.

- Les pièces sont produites avec des tolérances précises qui limitent au maximum les reprises d’usinage.

- Le coulage sous pression est un procédé rapide et économique pour la production de grandes séries.

- Les moules peuvent fabriquer plusieurs pièces identiques ou différentes par cycle machine.

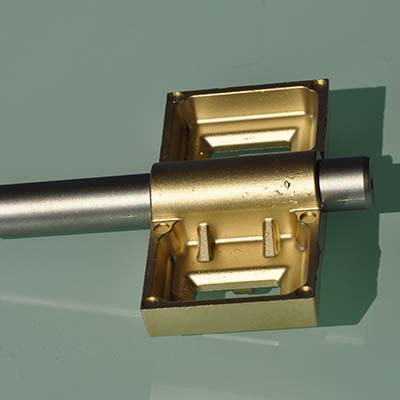

- Possibilité de surmoulage d’insert (par exemple axes ou broches en acier).

- Les pièces ont une grande résistance mécanique.

- Le recyclage des laitons quasi infini, facile, économique, et donc favorable à l’environnement.

- Une très bonne résistance à l'usure.

- Une très bonne aptitude au polissage.

- Une très bonne résistance à la corrosion

- Une bonne conductivité électrique.

- Une bonne aptitude aux traitements de surface (voir le tableau qui suit).

- Une très bonne déformation à froid.

- Un faible taux en plomb, pour une utilisation dans le traitement de l'eau potable.

- Les températures de fonctionnement des pièces peuvent être élevées.

Voir plus en détail les caractéristiques des alliages non ferreux de Fonderie et de Matriçage

| Désignation selon Norme Européene EN 1982 | Caractéristiques Mécaniques | Conductivité Électrique %IACS | Conductivité Thermique W(m K) | ||||

| Densité | Rm N/mm² | Rp 0.2 N/mm2 | A% | HB | |||

| CB751S (CuZn33Pb2Si-B) | 8.4 | 400 | 280 | 5 | 110 | ||

| CB752S (CuZn35Pb2Al) | 8.4 | 340 | 215 | 5 | 110 | ||

| CB754 (CuZn39Pb1Al-B) | 8.4 | 350 | 250 | 4 | 110 | ||

| CB761S CuZn16Si4-B) | 8.3 | 530 | 370 | 5 | 150 | ||

Voir plus en détail les aptitudes des alliages de Fonderie et de Matriçage

| Désignation selon Norme Européene EN 1982 | Coulabilité | Usinabilité | Soudabilité | Polissage | Chromage | Nickelage | Étamage | Peinture | Argenture Dorure |

Anodisation | Zingage | Domaine d'utilisation |

| CB751S (CuZn33Pb2Si-B) | B | B | A | A | A | A | A | A | F | A | Art, décorations | |

| CB752S (CuZn35Pb2Al) | B | B | A | A | A | A | A | A | F | A | Robinetterie, industrie électrique | |

| CB754 (CuZn39Pb1Al-B) | B | B | A | A | A | A | A | A | F | A | Robinetterie | |

| CB761S CuZn16Si4-B) | B | B | A | A | A | A | A | A | F | A | Construction navale |

Aptitudes : A = Excellent, B = Bon, C = Passable, D = Médiocre, E = Déconseillé, F = Inapproprié

M.C.T. ne pourra être en aucun cas être responsable de l’exploitation des données indicatives de ce document commercial