Fonderie Sous Pression de l'Aluminium

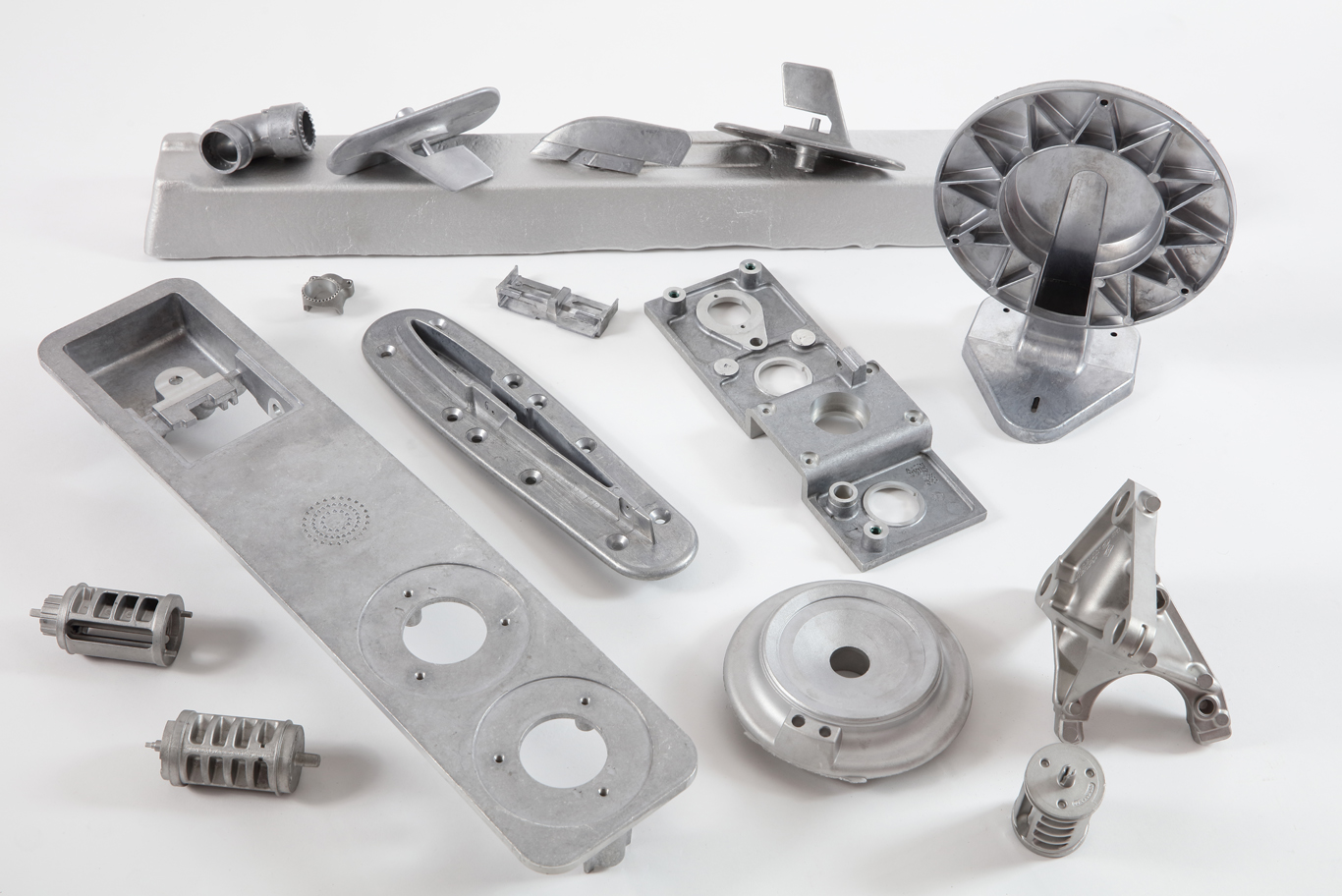

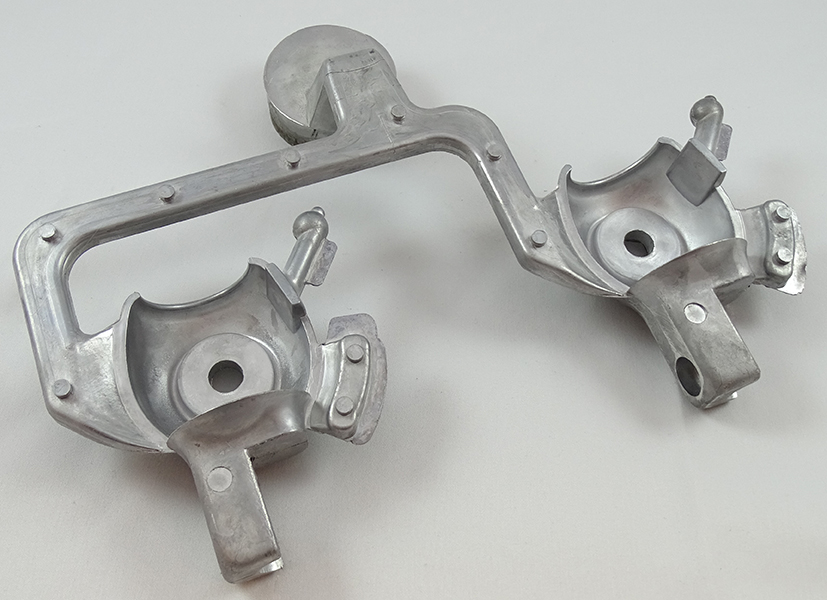

La fonderie sous pression consiste à injecter sous haute pression un alliage liquide d’aluminium en fusion dans un moule métallique qui se solidifie rapidement pour former une pièce. Après cette opération, la pièce solidifiée est généralement détourée pour couper l’alimentation et les bavures de la grappe. Ce procédé de transformation permet de reproduire des pièces de formes complexes avec des parois minces avec des côtes finies et tolérances étroites en limitant au maximum les reprises d’usinage.

La conception optimisée des pièces en moulage sous pression en respectant les règles de tracé permettent de faire des réductions importantes de poids tout en gardant des bonnes caractéristiques mécaniques.

la coulée sous pression est un procédé de fabrication rapide et économique pour la production de grandes séries.

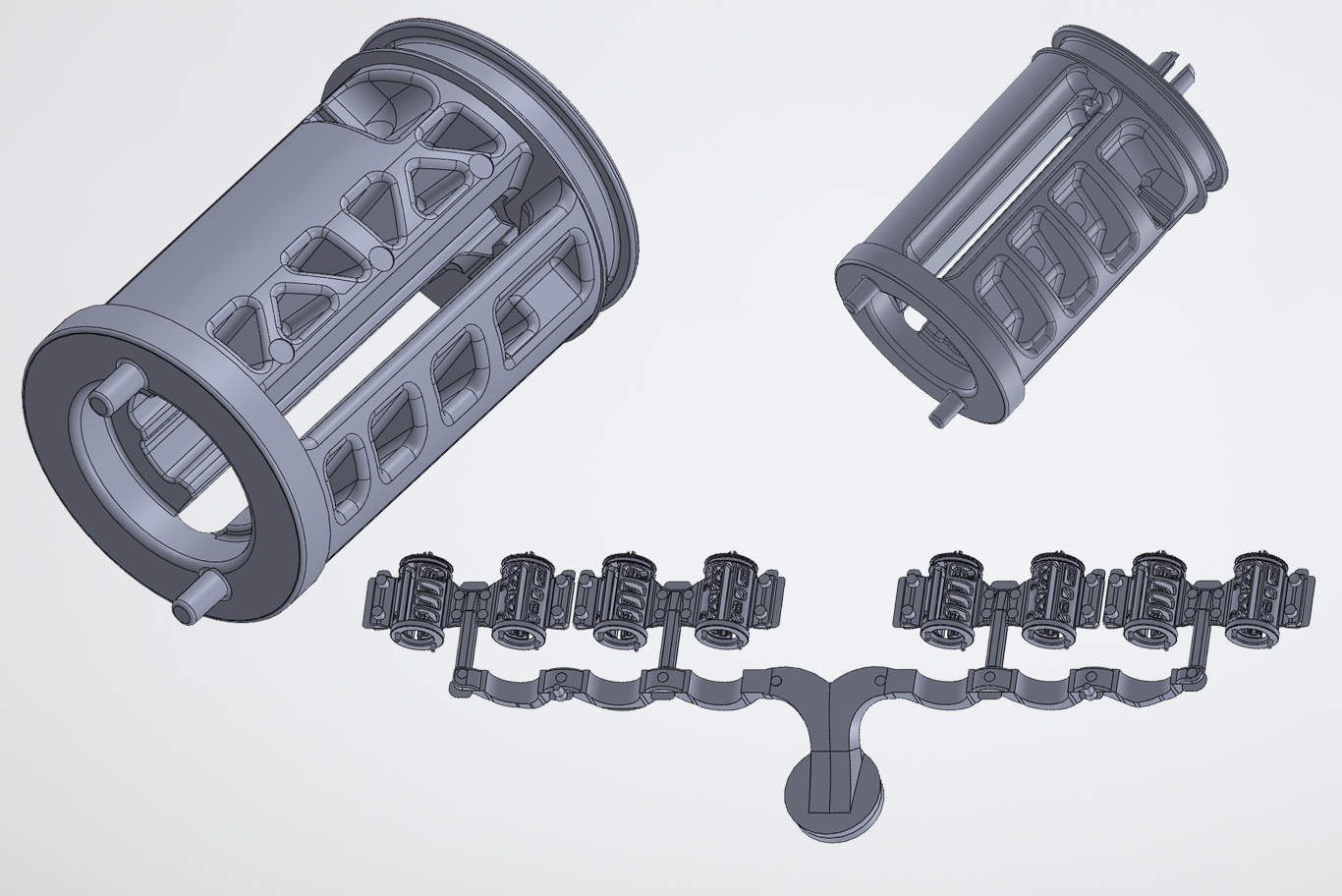

Les moules à injecter peuvent fabriquer plusieurs pièces identiques ou différentes par cycle machine.

Possibilité de surmoulage d’insert (par exemple axes ou broches en acier).

L’un de ces principaux avantages du moulage sous pression est d’avoir un processus de fabrication très robotisé qui garantit une répétabilité et une précision importante des cotes.

La durée de vie des moules de fonderie est élevée et permet de minimiser le cout de renouvellement des empreintes dans le prix de la pièce.

Voici quelques spécificités de l'aluminium utilisé en fonderie sous pression (voir plus bas) :

A volume égal, l’aluminium a 34% du poids de l’acier et 41% du poids du zinc.

L’aluminium est un excellent conducteur de température, 1.8 fois mieux que le cuivre.

L’aluminium coulé sous pression présente une bonne rigidité et un bon rapport force / poids sans avoir à réaliser de traitement thermique.

Il offre également la possibilité d’avoir des températures de fonctionnement élevées.

Le recyclage de l’aluminium quasi infini, facile, économique, et donc favorable à l’environnement.

Les réserves mondiales importantes estimées à 220 ans de consommation.

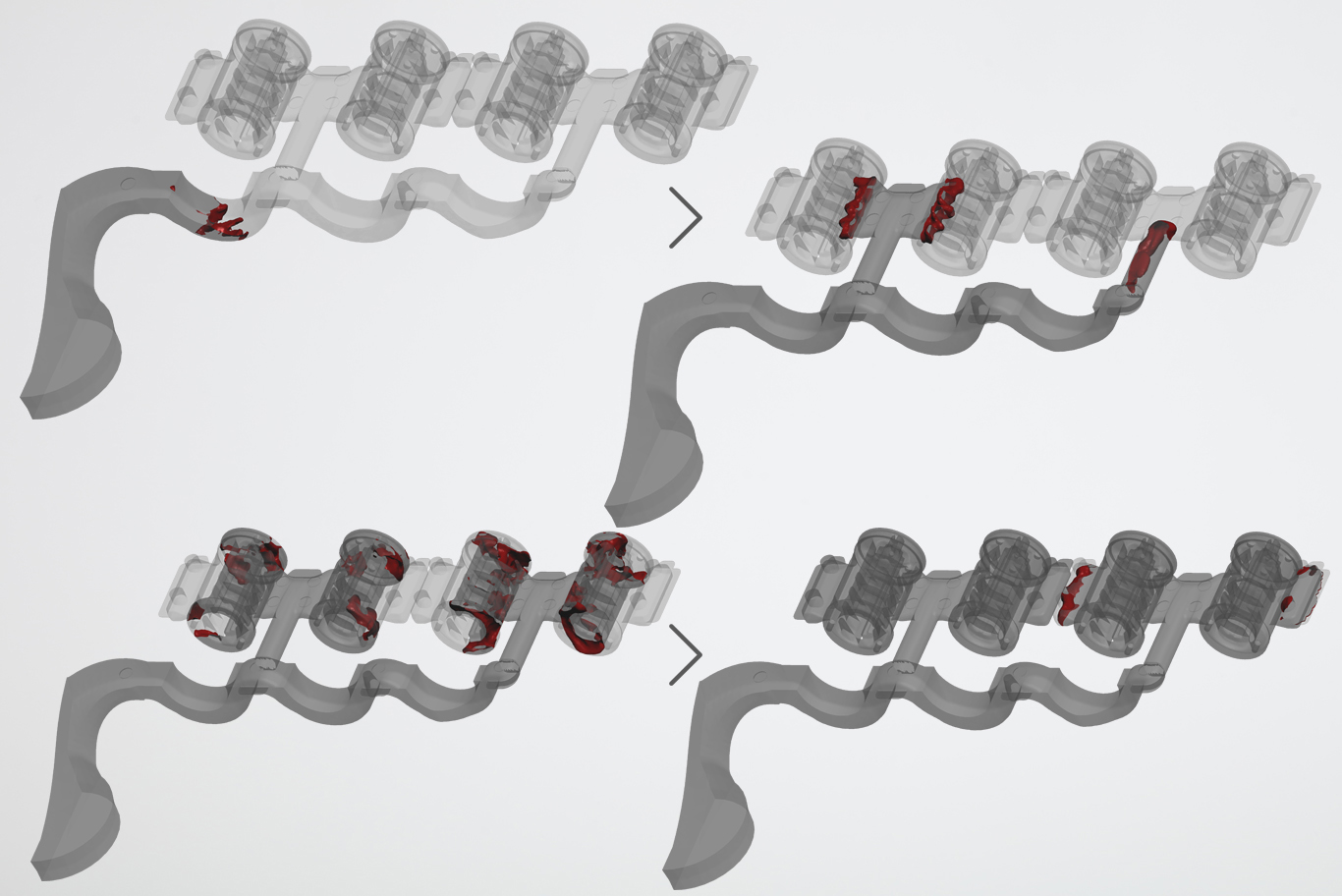

![]() Voir une vidéo de la simulation de fonderie sous pression aluminium

Voir une vidéo de la simulation de fonderie sous pression aluminium

Voir plus en détail les caractéristiques des alliages non ferreux de Fonderie et de Matriçage

| Désignation selon Norme Européene EN 1706 | Caractéristiques Mécaniques | Conductivité Électrique MS/s | Conductivité Thermique W(m K) | |||||

| Densité | État | Rm N/mm² | Rp 0.2 N/mm2 | A% | HB | |||

| EN AC-43400 - AlSi10Mg(Fe) AS10G | 2.65 | F | 240 | 140 | 1 | 70 | 16 21 |

130 150 |

| EN AC-43500 - AlSi10MnMg | 2.64 | F T5 |

250 270 |

120 150 |

5 4 |

65 80 |

19 25 |

140 170 |

| 61 D1 (AS10G) | 2.55 | F | 300 | 180 | 5 10 |

85 | ||

| EN AC-44300 - AlSi12(Fe) AS12 | 2.65 | F | 240 | 130 | 1 | 60 | 16 22 |

130 160 |

| EN AC-46000 - AlSi9Cu3(Fe) AS9U3 | 2.75 | F | 240 | 140 | < 1 | 80 | 13 17 |

110 120 |

| EN AC-46200 - AlSi8Cu3 | 2.75 | F | 240 | 140 | 1 | 80 | 14 18 |

110 130 |

| EN AC-46500 - AlSi9Cu3(Fe)(Zn) | 2.75 | F | 240 | 140 | < 1 | 80 | 13 17 |

110 120 |

| EN AC-47100 - AlSi12Cu1(Fe) AS12U | 2.7 | F | 240 | 140 | 1 | 70 | 16 20 |

120 150 |

| ENAC-51500 - AlMg5Si2Mn EN 1706 | 2.65 | F | 250 | 140 | 5 | 70 | 15 21 |

110 130 |

Voir plus en détail les aptitudes des alliages de Fonderie et de Matriçage

| Désignation selon Norme Européene EN 1706 | Coulabilité | Usinabilité | Soudabilité | Polissage | Chromage | Nickelage | Étamage | Peinture (20 à 30 microns) | Argenture Dorure |

Anodisation | Résistance à la corrosion | Domaine d'utilisation |

| EN AC-43400 - AlSi10Mg(Fe) AS10G | A | B | C | B/C | B | B | C | B | B | E | C | Pièces moyennement sollicités, mécanique générale |

| EN AC-43500 - AlSi10MnMg | A | B/C | B | D | B | B | C | B | B | E | B | Pièces moyennement sollicités, mécanique générale |

| 61 D1 (AS10G) | D | B | B | C | B | B | E | Pièces de sécurité, automobile, électroménager | ||||

| EN AC-44300 - AlSi12(Fe) AS12 | A | C | D | D | B | B | C | B | B | E | C | Pièces très complexes, mécanique générale |

| EN AC-46000 - AlSi9Cu3(Fe) AS9U3 | B | B | F | C | B | B | C | B | B | E | D | Pièces très grande série, automobile, électro-ménager |

| EN AC-46200 - AlSi8Cu3 | B | B | B | C | B | B | C | B | B | E | D | Pièces très grande série, automobile, électro-ménager |

| EN AC-46500 - AlSi9Cu3(Fe)(Zn) | B | B | F | C | B | B | C | B | B | E | D | Pièces très grande série, automobile, électro-ménager |

| EN AC-47100 - AlSi12Cu1(Fe) AS12U | A | C | F | C | B | B | C | B | B | E | C | Pièces moyenne et grande série, automobile, mécanique générale |

| ENAC-51500 - AlMg5Si2Mn EN 1706 | D | A | B | A | C | E | A | Pièces de sécurité automobile. Résistant à la corrosion. Soudure. Coulabilité difficile. |

Aptitudes : A = Excellent, B = Bon, C = Passable, D = Médiocre, E = Déconseillé, F = Inapproprié

L’anodisation des pièces de fonderie en alliage d’aluminium est réalisable sur des alliages dont le % de Si est < 4%. Les alliages d’aluminium ont une meilleure résistance à la corrosion si le % de Cu est < 1% et le % de Zn est < 0.5%

M.C.T. ne pourra être en aucun cas être responsable de l’exploitation des données indicatives de ce document commercial