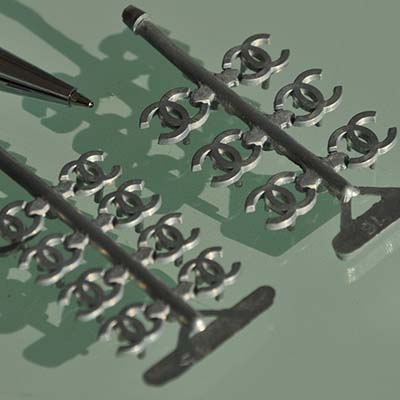

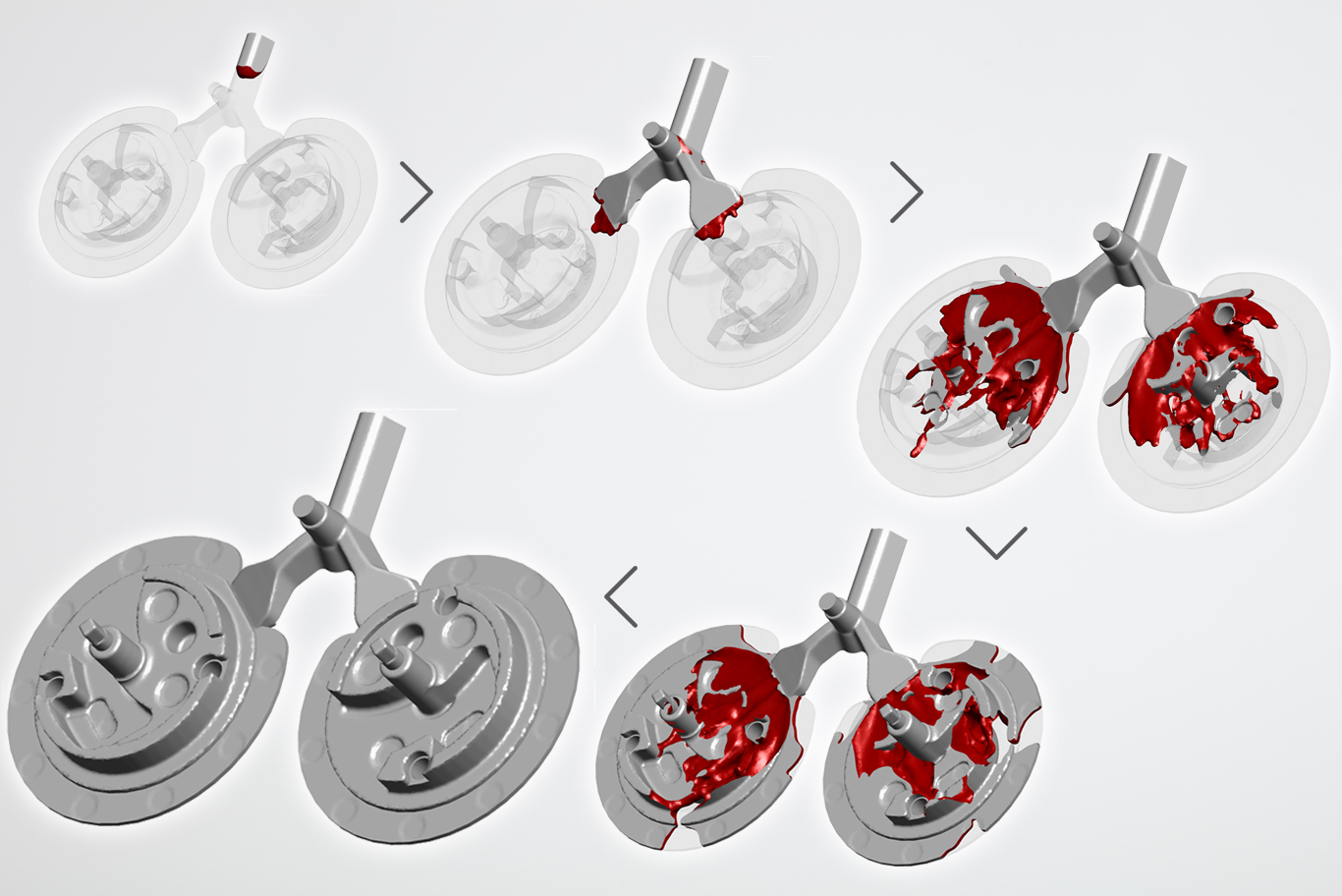

Micro-Einspritzen Zamak

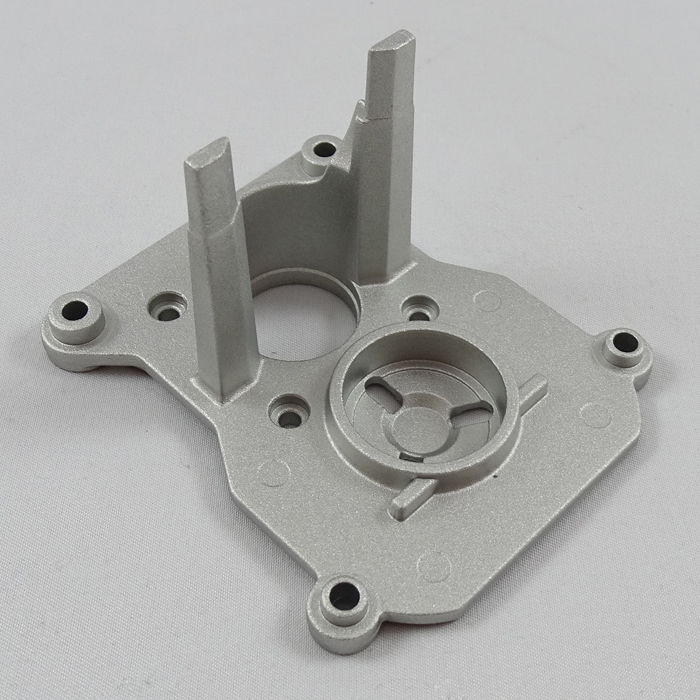

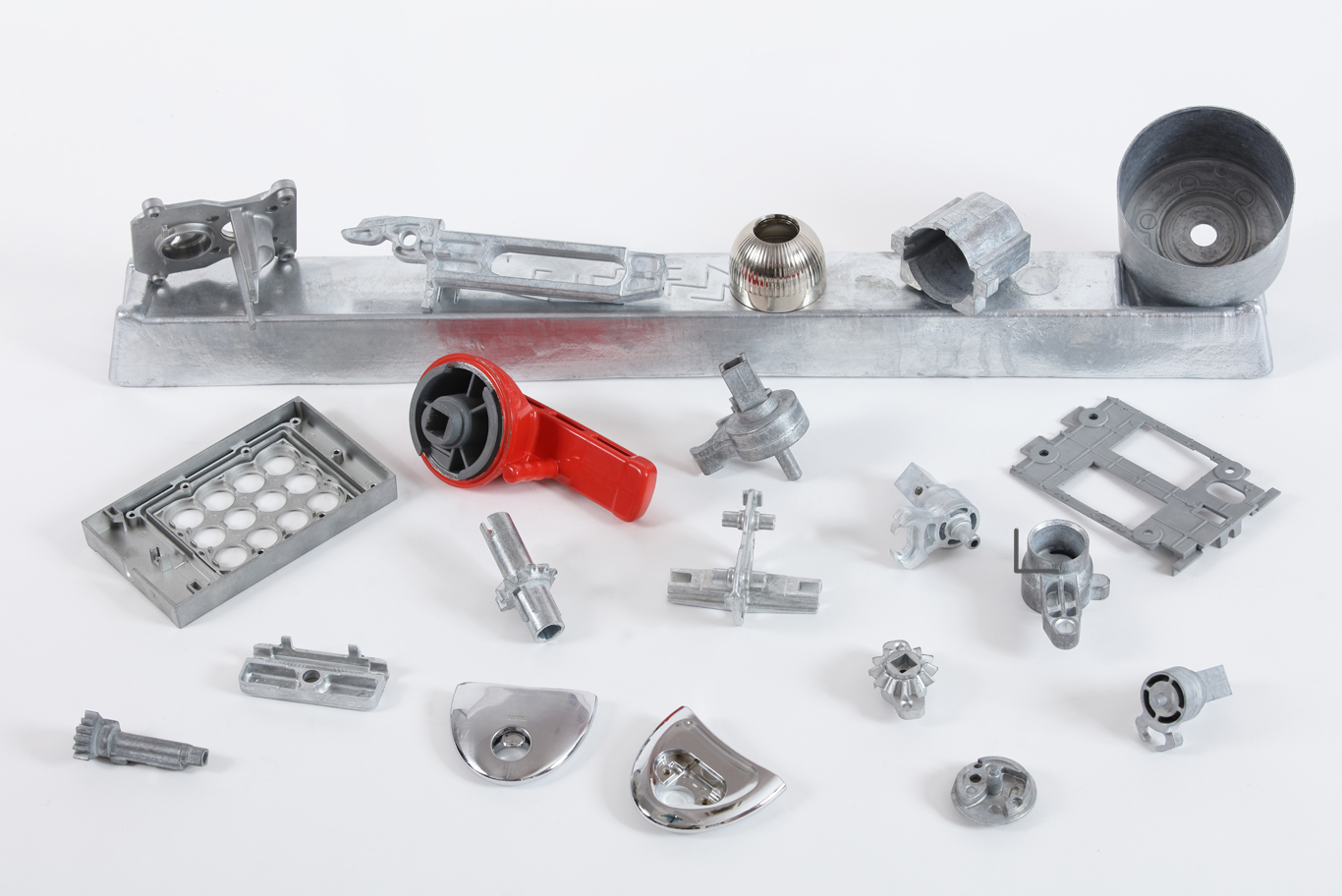

Der Zamak-Mikrospritzguss in der Warmkammer ermöglicht die Herstellung von Teilen mit einem Gewicht von einigen Gramm mit den folgenden technischen Vorteilen :

- Spritzgießen komplexer und präziser Teile.

- Realisierung von Teilen mit bis zu vier Achsen für die Bewegung der Schubladen zusätzlich zu den Öffnungsachsen der Form.

- Geringere Produktionskosten durch einen sehr geringen Metallverlust bei der Zufuhr und einen geringen Verlust durch Feuer.

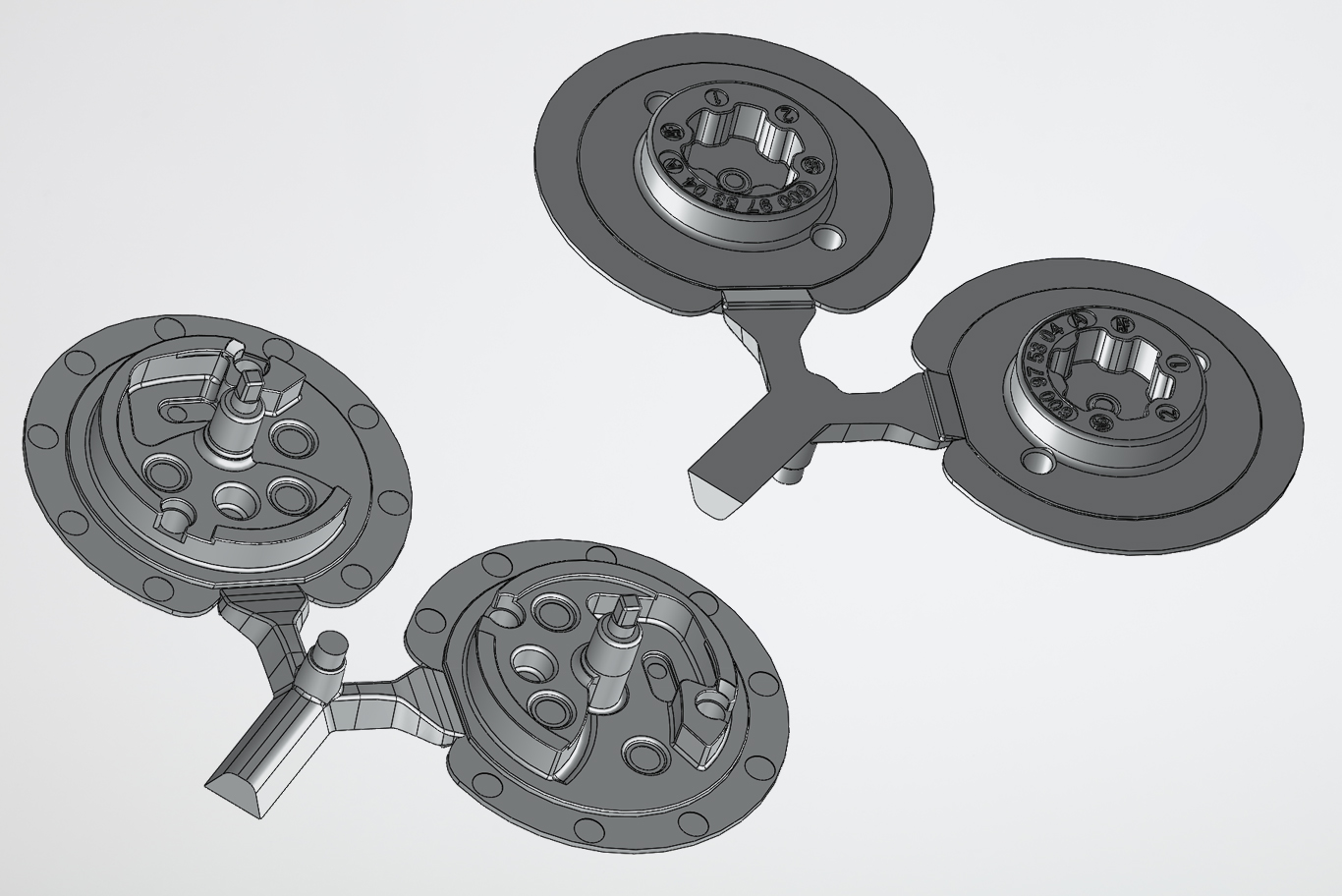

- Zuführung in Richtung der Trennebene ohne 90°-Bogen wie bei herkömmlichen Pressen.

- Schneller Werkzeugwechsel an der Maschine (Kavitäten und Schieber).

- In einigen Fällen automatische Trennung von Zuführung (Anguss/Runner) und Teil beim Einspritzen.

- Teile mit wenig Grat, daher keine Notwendigkeit, einen Schnitt durchzuführen.

- Reduzierung der Arbeitsschritte bei der Fertigstellung von Teilen.

Diese Technologie ermöglicht auch eine Senkung der Kosten für Formen :

- Die Formteile enthalten nur die Abdrücke und Kerne, ohne dass man in ein schweres Gehäuse wie bei herkömmlichen Pressen investieren muss.

- Wenn das Werkstück Schubladen erfordert, sind die Auszugssysteme bereits in dem "Kreuz" enthalten, das in die Struktur der Maschine integriert ist.

- Sie ermöglicht eine Verringerung der Anzahl der Abdrücke, da die Einspritzraten schnell sind und sich für große Serien eignen.

- Die Abdrücke im Zamak-Spritzguss haben eine lange Lebensdauer.