Druckguss Messing

Der Druckguss besteht darin, unter hohem Druck eine flüssige Messing- oder Bronze-Legierung in der Schmelze in eine Metallgussform. Diese Legierung erhärtet sehr schnell und formt ein Teil. Nach dieser Operation wird das erhärtete Teil im Allgemeinen formgedreht, um die Zufuhr und den Grat des Klumpens zu entfernen. Dieser Umformprozess ermöglicht es, Teile mit komplexen Formen, dünnen Wänden und fertigen Rändern herzustellen sowie mit kleinen Toleranzen, was zu einer wesentlichen Verminderung der Nachbearbeitung führt.

Eine Legierung mit mehr als 65 % Kupferanteil wird zu Bronze.

Die Schmelztemperatur von Messing ist höher als 1000 °C und das führt zu einer starken Beanspruchung sowie einer thermischen Ermüdung der Gussformen. Das führt zu feinen Rissen in den Gussformen. Die Lebensdauer der Messing-Gussformen ist wesentlich kürzer als die von Aluminiumgussformen (Schmelze bei 700 °C), und diese ist wiederum bedeutend kürzer als die von Zamak (Schmelze bei 400 °C). Die Schmelztemperatur einer Legierung ist ein determinierendes Element für die Lebensdauer der Abdrücke (Formkavitäten) der Gussform.

Die Vorteile des Druckgusses von Messing sin d die folgenden :

- Die optimierte Konzeption der Druckguss-Teile ermöglicht große Gewichtsreduzierungen.

- Die Teile werden mit präzisen Toleranzen hergestellt, welche eine Nachbearbeitung weitgehend vermeiden.

- Das ist ein schnelles und ökonomisches Herstellungsverfahren für die Produktion von großen Serien.

- Die Gussformen erlauben die Herstellung mehrerer identischer oder unterschiedlicher Teile pro Zyklus der Maschine.

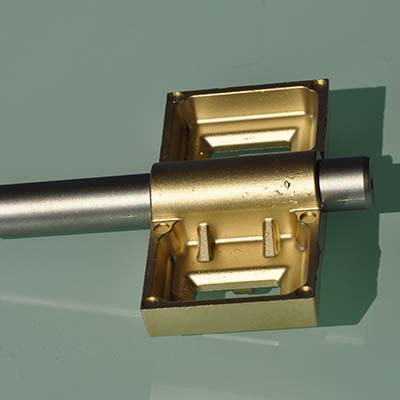

- Möglichkeit eines Einsatzes zum Umspritzen (zum Beispiel Achsen oder Spindeln aus Stahl).

- Die Teile haben eine große mechanische Widerstandsfähigkeit.

- Das Recycling von Messing ist quasi unendlich möglich, einfach und somit sehr umweltfreundlich.

- Eine sehr hohe Verschleißfestigkeit.

- Eine gute Eignung zum Polieren.

- Einen sehr großen Korrosionswiderstand.

- Eine gute elektrische Leitfähigkeit.

- Eine gute Eignung zur Oberflächenbehandlung (siehe folgende Tabelle).

- Eine sehr gute Kaltumformung.

- Einen schwachen Gehalt von Blei, daher Anwendung in der Trinkwasserbehandlung.

- Die Funktionstemperaturen der Teile können sehr hoch sein.

| Bezeichnung nach Europäischer Norm EN 1982 | Mechanische Eigenschaften | Elektrische Leitfähigkeit %IACS | Wärme-Leitfähigkeit W(m K) | ||||

| Dichte | Rm N/mm² | Rp 0.2 N/mm2 | A% | HB | |||

| CB751S (CuZn33Pb2Si-B) | 8.4 | 400 | 280 | 5 | 110 | ||

| CB752S (CuZn35Pb2Al) | 8.4 | 340 | 215 | 5 | 110 | ||

| CB754 (CuZn39Pb1Al-B) | 8.4 | 350 | 250 | 4 | 110 | ||

| CB761S CuZn16Si4-B) | 8.3 | 530 | 370 | 5 | 150 | ||

| Bezeichnung nach Europäischer Norm EN 1982 | Fließfähigkeit | Fähigkeit zur Verarbeitung | Fähigkeit zur Warmhärtung | Polieren | Verchromung | Vernickelung | Verzinnung | Lackieren (20 bis 30 Mikron) | Versilberung Vergoldung |

Eloxieren | Zingage | Anwendungsbereich |

| CB751S (CuZn33Pb2Si-B) | B | B | A | A | A | A | A | A | F | A | Kunst, Dekorationen | |

| CB752S (CuZn35Pb2Al) | B | B | A | A | A | A | A | A | F | A | Elektroindustrie | |

| CB754 (CuZn39Pb1Al-B) | B | B | A | A | A | A | A | A | F | A | Robinetterie | |

| CB761S CuZn16Si4-B) | B | B | A | A | A | A | A | A | F | A | Schiffbau |

Eignung : A = Ausgezeichnet, B = Gut, C = Befriedigend, D = Mittelmäßig, E = Nicht angeraten, F = Unangemessen

M.C.T. kann in keinster Weise zur Verantwortung gezogen werden, was die Anwendung der in diesem Dokument informativ angegebenen Daten betrifft.