Die numerische Simulation

In unserem Beruf ist das Ziel der digitalen Simulationen, die Machbarkeit eines Teils zu bestätigen, die Qualität des Füllprozesses zu erhöhen (zum Beispiel die Porositäten zu minimisieren), die Ausschussrate zu vermindern, die Produktionskosten zu optimieren und die Lebensdauer der Werkzeuge zu verlängern.

In den letzten Jahren ist es möglich geworden – durch die Erhöhung der Rechen-Leistungsfähigkeit der Computer und die Vereinfachung der Interface-Software – die Anwendung zu demokratisieren. Es ist einfacher geworden, die Ergebnisse auszuwerten und damit die Konzeption von Teilen und Werkzeugen.

Es gibt zwei Methoden der Simulation : die Berechnung von fertigen Elementen oder fertigen Volumen .

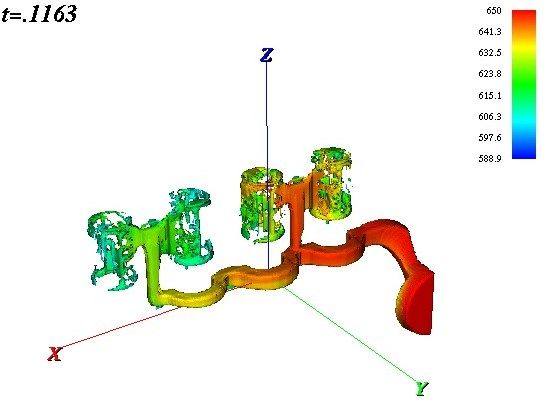

In der Theorie ist die Berechnung von fertigen Elementen mathematisch gesehen präziser, weil die Struktur des Netzwerkes ganz genau der Form des Teils folgt, während die andere Methode die Form in eine Vielzahl von Würfeln umwandelt. Die Wahl der Größe dieser Würfel führt dazu, dass die Simulation mehr oder weniger genau ausfällt. Die Software kalkuliert die geforderten Simulationsparameter: Druck, Temperatur, Füllung, Geschwindigkeit und andere physische Daten jeden Würfels, welcher diese jeweils an die Nachbarwürfel weitergibt.

Allerdings ist die Zeitspanne der Behandlung kürzer bei der Simulierung von fertigen Volumen, was von Vorteil ist, wenn eine Studie mehrere hintereinander folgende Simulationen erfordert, bevor die beste Lösung gefunden werden kann.

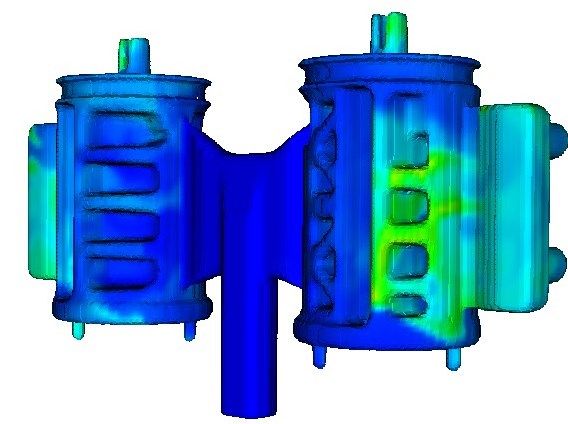

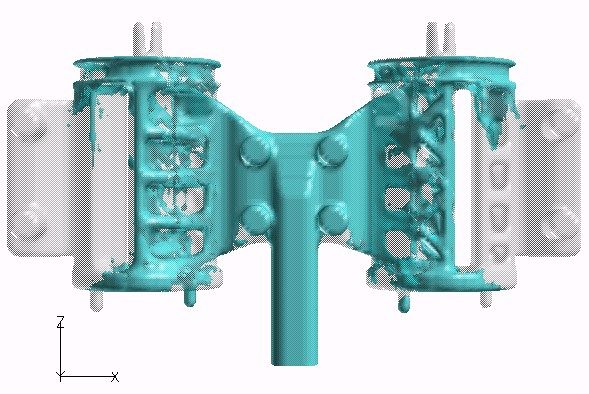

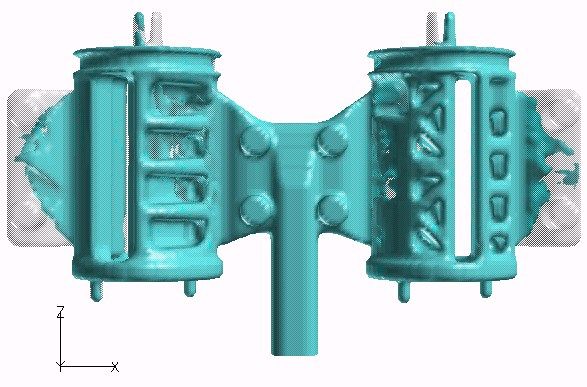

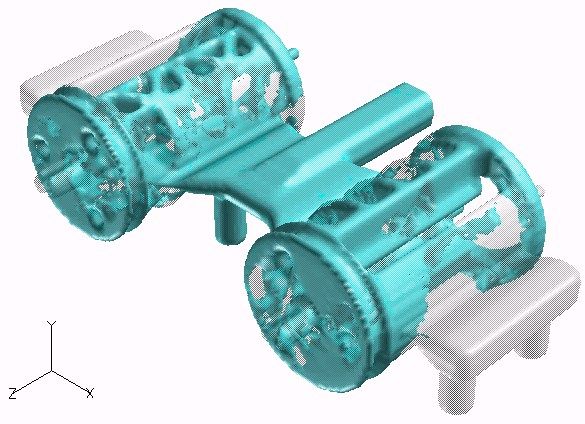

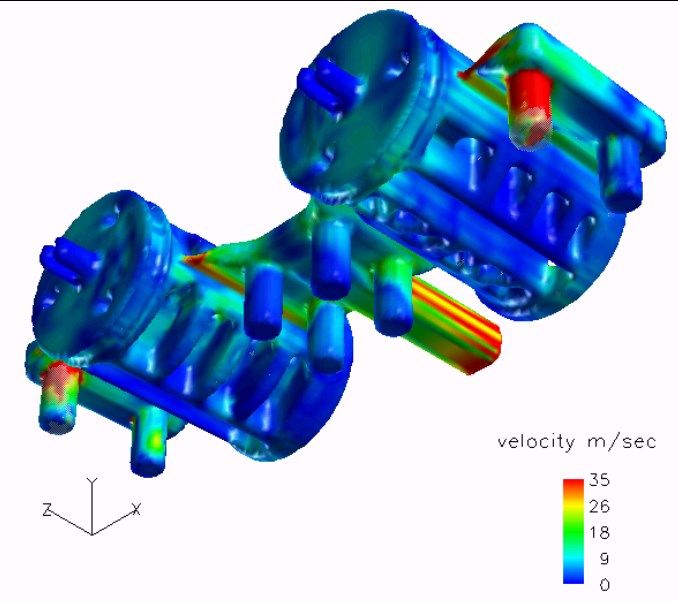

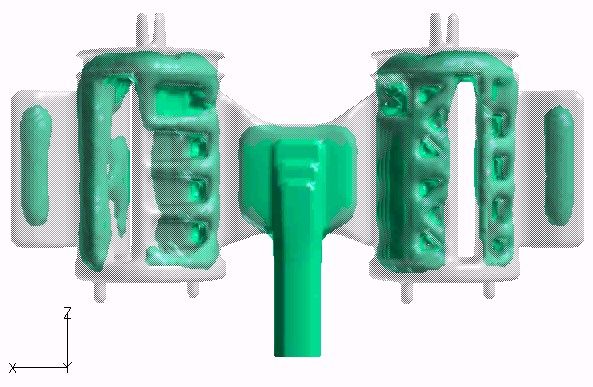

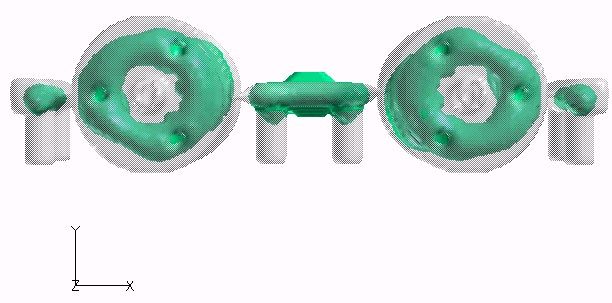

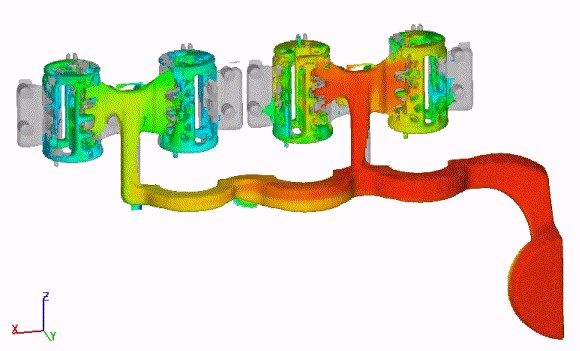

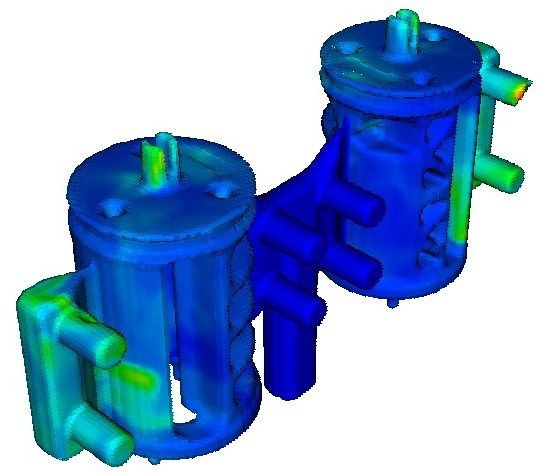

Beim Druckgussverfahren können die Simulationen in drei Etappen stattfinden: das Füllen der Form (um zu kontrollieren, ob die Zuführvorrichtungen so konzipiert wurden, dass die Füllung der Form problemlos von statten geht), das Erhärten des Teils (um Porositäten und Lunker in den kritischen Zonen zu minimieren sowie um sicherzustellen, dass die dritte Phase den Druck des Metalls am Ende des Füllvorgangs weiterleiten kann), sowie die mehrfache Wiederholung des Zyklus, um die Stabilität des thermischen Austausches mit der in der Herstellung befindlichen Gussform zu kontrollieren (Man muss sichergehen, dass das Kühlsystem der Form leistungsfähig genug ist, um ununterbrochen arbeiten zu können und um die Dauer eines Zyklus zu verringern).